- Strona główna

- Blog

- Prototypy filtrów powietrza usprawniają pracę działu R&D w Parker Hannifin-Racor

Prototypy filtrów powietrza usprawniają pracę działu R&D w Parker Hannifin-Racor

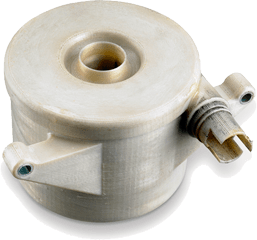

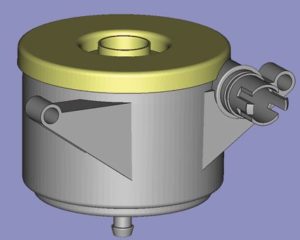

Filtry wykonane na systemie produkcyjnym FORTUS firmy Strayasys z materiału PPSF sprawdziły się w czasie wszystkich testów funkcjonalnych.

“Wibracje mają wpływ na wydajność filtra, dlatego też tak ważne jest dla nas aby w czasie badań móc zamontować prototyp bezpośrednio na silniku”.– Russ Jensen, Parker Hannifin-Racor.

Dział R&D firmy Parker Hannifin zaprojektował niedawno filtr powietrza, który umożliwia producentom silników Diesla wprowadzenie zmian ograniczających emisję spalin. Czynnikiem kluczowym w tym projekcie był krótki czas wdrożenia modyfikacji określony w nowej Dyrektywie Parlamentu Europejskiego ograniczającej emisję zanieczyszczeń gazowych i pyłowych z silników spalinowych. Firma Parker Hannifin w krótkim czasie wykonała na swoim profesjonalnym systemie FORTUS firmy Stratasys całą serię prototypów. Filtry koalescencyjne, wykonane w technologii FDM z materiału PPSF (polifenylosulfon), posłużyły do przeprowadzenia serii prób funkcjonalnych w końcowej fazie projektu.

Prototypy wydrukowane z materiału inżynieryjnego PPSF był wystarczająco wytrzymałe aby zamontować je bezpośrednio do pokrywy zaworów w 6 litrowym silniku Diesla V8. Badania prowadzone były przy różnych obciążeniach przez 78 godzin. “Prototypy filtra zbierają, wydmuchiwane w temperaturze 71°C, gazy zawierające olej, paliwo, sadze i inne produkty spalania”, opisuje starszy inżynier rozwoju PHR Russ Jensen. “Modele pracowały w bardzo wymagającym środowisku a mimo to nie uległ deformacji pod wpływem ciepła silnika.”

“Z wyjątkiem drobnych przebarwień elementy nie utraciły swoich właściwości mechanicznych. Części wydrukowane z materiału PPSF zachowały tę samą wytrzymałość i odporność temperaturową w czasie całego cyklu testowania. Nie zaobserwowaliśmy również żadnych wycieków, ponieważ wszystkie elementy zostały wykonane z bardzo dużą precyzją. Testy zakończyły się pomyślnie a my byliśmy bardzo zadowoleni z działania prototypów.”

Laboratoria firmy Parker Hannifin-Racor były wspaniałym miejscem testów możliwości tworzywa PPSF. W praktyce sprawdzone zostały wszystkie parametry tego specjalistycznego materiału. Racor zainteresowało się PPSF’em głównie ze względu na jego unikalną, jak na termoplast stosowany w druku 3D, wytrzymałość temperaturową tj. 204 °C oraz odporność na produkty ropopochodne, kwasy i zasady.

Firma zamierza w niedługim czasie przetestować również nowy, jeszcze bardziej wytrzymały materiał ULTEM 1010.

Osoba kontaktowa:

Agnieszka Ejsmont-Mierzwińska

Specjalista ds. Systemów Szybkiego Prototypowania

e-mail: mie@bibusmenos.pl

tel.: +48 784 431 769