- Strona główna

- Blog

- Krótkoseryjne formy wtryskowe z drukarki 3D. Zastosowanie form tworzywowych w produkcji

Krótkoseryjne formy wtryskowe z drukarki 3D. Zastosowanie form tworzywowych w produkcji

Najlepszy prototyp to taki, który jest najbardziej zbliżony do finalnego produktu, który chcemy wytworzyć. Podobieństwo to jednak nie tylko kształt, geometria i dokładność wymiarowa, ale również materiał, z którego element jest wykonany.

Na etapie opracowywania produktu wszystkie wprowadzane zmiany i pomysły muszą być szybko weryfikowane. Optymalnym rozwiązaniem skracającym czas wdrożenia nowego produktu jest wykonywanie prototypów funkcjonalnych. Wiąże się to jednak zazwyczaj z tworzenia oprzyrządowania testowej formy wtryskowej. Proces ten jest niestety równie kosztowny i czasochłonny jak wykonanie formy docelowej, mimo iż jego celem jest uzyskanie jedynie niewielkiej partii do przeprowadzenia testów.

Technologia druku 3D PolyJetdaje możliwość szybkiego wytworzenia niedrogiej tworzywowej formy, dzięki której możliwe jest wykonanie bezpośrednio na wtryskarce krótkiej serii prototypów z docelowego, wybranego do produkcji materiału termoplastycznego. Inżynierowie i projektanci mogą przeprowadzać testy częściej, a ich wyniki będą znacznie bardziej zbliżone do czekających ich procesów przetwórczych. Ponadto już na etapie formy prototypowej wykluczyć można wystąpienie wielu kosztownych zmian i często występujących błędów. Dodatkową zaletą zastosowania aplikacji krótkoseryjnych form wtryskowych jest skrócenie etapu badań konsumenckich oraz procesu wdrażania produktu na rynek.

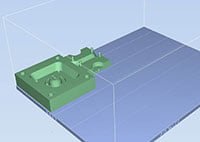

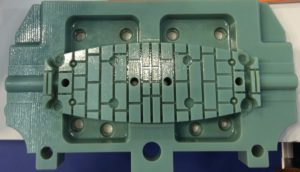

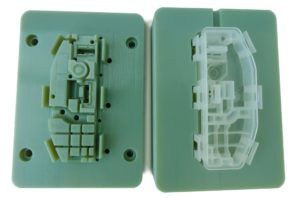

Forma wtryskowa wykonana w technologii PolyJet

Technologia PolyJet daje możliwość wytworzenia szczegółowych, dokładnych form o gładkich powierzchniach niewymagających dodatkowej obróbki skrawaniem czy polerowania. Użyty do ich wykonania materiał Digital ABS jest na tyle odporny, aby wykonane z niego formy wytrzymały cykl od 10 do 130 wtrysków w zależności od geometrii detalu i użytego tworzywa. Wydrukowaną formę można zainstalować zarówno bezpośrednio we wtryskarce oraz użyć, jako wkładki do istniejącej formy matki. Jeśli testy wykażą, że konieczne są zmiany projektowe można ich dokonać bezpośrednio w programie CAD a następnie niskim kosztem wydrukować kolejną, ulepszoną wersję formy. W zależności od gabarytów model będzie gotowy w przeciągu kilku do kilkunastu godzin.

Formy tworzywowe nie są wysoko wytrzymałymi narzędziami produkcyjnymi, ale na etapie projektowania i testów wyraźnie widać ich przewagę nad konwencjonalnymi formami wtryskowymi.

Projektanci oraz producenci mogą użyć tych form do wykonywania wszystkich testów funkcjonalnych, bez obawy o bardzo kosztowne oprzyrządowanie. Błędy w przepływach, chłodzeniu, geometrii czy doborze odpowiedniego tworzywa mogą być wykryte już na wczesnym etapie, kiedy można je w łatwy sposób naprawić. Przy umiejętnym wykorzystaniu może to zmniejszyć liczbę kosztownych, czasochłonnych zmian w formach, zwiększyć innowacyjność produktów oraz przyspieszyć jego rozwój.

Przykładem firmy, która z powodzeniem stosuje to rozwiązanie jest Seuffer. Kierownik badań i rozwoju w firmie Seuffer – Wilfried Zachmann powiedział:

„Technologia PolyJet umożliwia przeprowadzanie testów funkcjonalnych na prototypach, które powstałych w procesie wtrysku. Umożliwia nam to wykonanie krótkich serii elementów, w pełni odpowiadających finalnym produktom. Proces ten jeszcze nigdy nie był dla nas tak szybki a jego koszt tak niski. Dzięki zastosowaniu form tworzywowych otrzymaliśmy możliwość poddania naszych wyrobów kompleksowym badaniom, gdyż badamy również dobrany materiał końcowy. Co ważne sprawnie i nakładem stosunkowo niewielkich kosztów możemy efektywnie modyfikować projekty przed rozpoczęciem produkcji masowej”.

Jak liczbowo wygląda porównanie technologii PolyJet i stosowanych dotychczas metod tradycyjnych

| Metoda | Czas wytworzenia | Koszt |

| Forma Metalowa | 56 dni | $52,725 |

| Forma tworzywowa PolyJet | 2 dni | $1,318 |

| Oszczędności | 54 dni (96%) | $51,406 (98%) |

W jakich przypadkach uzasadnione jest zastosowanie tworzywowej formy wykonanej w technologii PolyJet?

Wytwarzanie prototypów form wtryskowych w technologii druku sprawdza się, gdy:

- Elementy mają skomplikowaną geometrię a wykonanie oprzyrządowania w sposób tradycyjny jest trudne.

- Potrzebne są niewielkie ilości elementów np. w przypadku krótkich serii.

- Na etapie projektów występować będą liczne zmiany konstrukcyjne.

- Ważne jest, aby prototypy wykonane były z tworzywa, które użyte zostanie do produkcji danego wyrobu.

WYTYCZNE | |

| Ilość wtrysków | Min. 5-10 max. 100-130 (w zależności od kształtu, geometrii oraz skomplikowania modelu) |

| Temperatury wtrysku | < 300 °C |

| Wtryskiwane rodziny materiałów | PE, PP, PS, ABS, TPE, PA, POM, PC-ABS oraz żywice z wypełnieniem włóknem szklanym |

| Objętość wtryskiwanego elementu | < 165 cm3 |

| Formy mogą pracować we wtryskarkach z siłą zamykania | 50-80 ton |

| Przeciętna oszczędność czasu dla firm stosujących tę technologię | 50%-90% |

| Przeciętna oszczędność finansowa | 50%-70% |

Obejrzyj film na temat wykorzystania form krótkoseryjnych wykonanych w technologii PolyJet!

Osoba kontaktowa:

Agnieszka Ejsmont-Mierzwińska

Specjalista ds. Systemów Szybkiego Prototypowania

e-mail: mie@bibusmenos.pl

tel.: +48 784 431 769