- Strona główna

- Blog

- Profesjonalne systemy szybkiego prototypowania vs biurkowe drukarki 3D

Profesjonalne systemy szybkiego prototypowania vs biurkowe drukarki 3D

W poniższym artykule przedstawiamy Państwu różnice pomiędzy profesjonalnymi systemami druku 3D pracującymi w technologii FDM, a biurkowymi drukarkami 3D typu open source.

NISKOBUDŻETOWE SYSTEMY DRUKU 3D

1. Problem z powtarzalnością wymiarową

- Systemy niskobudżetowe wymagają regularnych kalibracji w celu zachowania jakiejkolwiek powtarzalności wymiarowej drukowanych modeli.

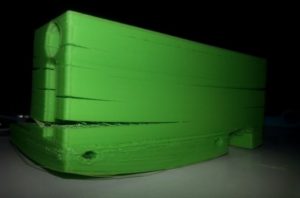

2. Problem ze skurczem materiału budulcowego ABS

- Problem występuje zwłaszcza w przypadku wydruków wielkogabarytowych tj. powyżej długości 10 cm i elementów płaskich.

- Modele odrywają się od platform, pękają, wykrzywiają się.

- Wymagane jest stosowanie dodatkowych klejów utrzymujących modele na platformie, taśm dwustronnych oraz stały monitoring procesów druku.

- Często inżynieryjny materiał ABS zastępowany jest biodegradowalnym PLA, który pod wpływem powietrza i światła staje się kruchy i chłonie wodę (co powoduje problemy opisane w punkcie 5).

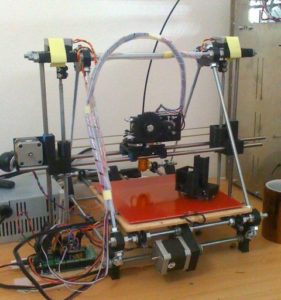

3. Niestabilna konstrukcja

- Otwarte lub szkieletowe konstrukcje urządzeń nie gwarantują stabilności procesu druku. Wydruk wychładza się przez najmniejsze podmuchy powietrza.

- Materiał może tracić swoje właściwości lejne w pomieszczeniach klimatyzowanych.

- Cała konstrukcja urządzeń chwieje się w czasie wydruku, co powodując zaburzenia w dokładności wykonywanych elementów.

4. Ryzyko wypadku

- Materiały wytłaczane są w temperaturach od 220°C do nawet 380°C. Mimo to sama komora robocza oraz ekstrudery (wytłaczarki materiału) nie są zabezpieczone. W wyniku braku zabezpieczeń dojść może do wypadku lub oparzenia operatora w czasie obsługi lub czyszczenia maszyny.

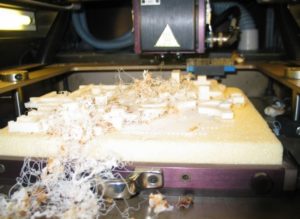

5. Zapychające się dysze

- Stosowany w niskobudżetowych maszynach materiał często zapycha i zapowietrza dysze. W konsekwencji podzespoły takie jak głowice szybko się psują. Wymiany są kosztowne, powodują przestoje.

- Zdarza się, że małe maszyny nie posiadają gwarancji na naprawy u klienta. Muszą być odsyłane na koszt właściciela do serwisu.

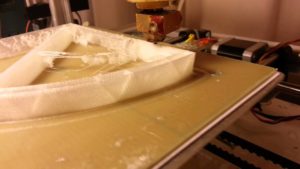

6. Trudne do usunięcia struktury podporowe

- Niskobudżetowe drukarki 3D bardzo często posiadają tylko jedną głowicę drukującą przez co nie możemy zastosować innego materiału z którego zbudujemy struktury podporowe. W takim przypadku metodą prób i błędów operator maszyny musi ręcznie ustawiać miejsca budowy i gęstość podpór.

- Zdarza się że maszyny posiadają drugą głowice ale nie mają opcji rozpuszczanego materiału podporowego, o właściwościach chemicznych innych niż materiał budulcowy. Rozpuszczalne podpory umożliwiają łatwe i szybkie oddzielenie docelowego modelu od struktur podtrzymujących.

- Oprogramowania niskobudżetowych drukarek nie posiadają opcji redukcji generowanych struktur podporowych. Konsekwencją jest wydłużenie czasu pracy maszyny, zwiększenie zużycia materiału, zwiększenie kosztów stworzenia elementu.

- Proces ręcznego odłamywania lub odcinania podpór jest pracochłonny i czasochłonny. W przypadku modeli precyzyjnych i cienkościennych w czasie ich ręcznego oczyszczania często dochodzi do uszkodzeń elementów lub ich deformacji.

7. W trakcie druku 3D okazuje się, że wygenerowane podpory są zbyt słabe aby utrzymać fragment wydruku, łamią się, a model zaczyna drukować się w powietrzu

8. Brak stabilności temperaturowej

- Maszyny wymagają ręcznej kalibracji temperatur (np. przy różnej temperaturze w pomieszczeniu) lub nie posiadają żadnych wytycznych temperaturowych dla danego materiału i wydruku.

- Materiały nie posiadają kart parametrów technicznych, nie określają zatem precyzyjnie dokładności i wytrzymałości budowanych części.

- Ręczne ustawienia temperatur wymagają ciągłego nadzoru nad przebiegiem pracy urządzenia.

9. Problem z drukowaniem modeli cienkościennych

- Wymagane jest zwiększenie grubości ścianki modelu i zmiana projektu.

- Konstrukcje załamują się lub w ściankach pojawiają się dziury.

10. Problem z oddaniem szczegółów drukowanych elementów- przyczyny

- Brak kontroli nad lejnością materiału (ręczne ustawienia temperatury w urządzeniu) .

- Brak kontroli nad składem chemicznym materiału (materiał od innych producentów niż producenci maszyn, często pochodzenia chińskiego).

- Materiał budulcowy nie spełnia norm jakości- niestabilna wymiarowo nić materiału powoduje zapchania dyszy, niedolania materiału i zaburzenia w geometrii budowanych elementów.

PROFESJONALNE SYSTEMY DRUKU 3D

1. Gwarancja dokładności wymiarowej

- W systemach profesjonalnych stosowane są zbadane, certyfikowane materiały.

- Ich parametry są ścisłe określone w dostarczanych przez producenta kartach materiałowych (Material Data Sheets).

- Dobry jakościowo materiał gwarantuje stabilność procesu wydruku oraz dokładność wymiarową budowanych modeli, nawet w przypadku elementów o bardzo dużych gabarytach.

2. Materiały inżynieryjne

- Systemy profesjonalne zarówno konstrukcyjnie jak i softwarowo dostosowane są do pracy z materiałami inżynieryjnymi.

- W gamie materiałów budulcowych dostępne są m.in: PC, Nylon, ASA, PC ABS, ABS ESD7 czy Ultem (stosowane w zależności od wybranego modelu maszyny).

- Materiały inżynieryjne zapewniają wysoką wytrzymałość termiczną i mechaniczną.

- Materiały inżynieryjne posiadają również cechy szczególnie ważne przy doborze wydruku dla danej aplikacji np. certyfikat niepalności, odporność na światło UV, właściwości antystatyczne o rezystancji powierzchniowej docelowo 10(7) omów, wysoki współczynnik wydłużenia przy zerwaniu, wysoką udarność.

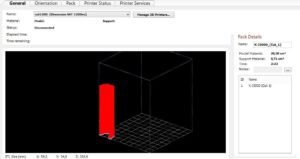

3. Zaawansowane oprogramowanie

- Oprogramowanie dostarczane jest w zestawie z system.

- Pozwala ono na prawidłowe przygotowanie pracy przed rozpoczęciem procesu druku.

- Automatyczne generowanie struktur podporowych (bez konieczności ich ręcznego ustawiania i rysowania).

- Bardzo dokładne wyliczenia czasu pracy maszyny (co do minuty).

- Bardzo dokładne wyliczenie zużycia materiału (co do grama).

4. Rozpuszczalny materiał podporowy

- Materiał wytłaczany jest z oddzielnego układu plastykującego niż materiał modelowy (z drugiego ekstrudera).

- Zbudowane z niego struktury podporowe rozpuszczają się w dostarczanym w pakiecie urządzeniu wykańczającym.

- Oczyszczanie odbywa się automatycznie bez konieczności dalszej ręcznej obróbki.

- Zastosowanie materiału podporowego umożliwia budowanie elementów cienkościennych, złożeń oraz modeli o skomplikowanej geometrie.

- Wszystkie modele czyszczone są w myjce w tym samym czasie co znacznie skraca czas obróbki.

5. Dedykowane pojemniki z materiałem

- Materiał zabezpieczony jest przed wpływem czynników zewnętrznych.

- Umieszczony w szczelnie zamkniętym pojemniku dłużej zachowuje swoje właściwości.

- Pojemniki mogą być przechowywane nawet kilka miesięcy po ich otwarciu.

- Każdy pojemnik zawiera chip, który pozwala na odczytanie przed rozpoczęciem wydruku i w trakcie pracy urządzenia następujących informacji: rodzaj materiału, ilość pozostałego materiału, nr partii, data ważności. Dzięki takim odczytom w pełni kontrolujemy procesy drukowania. Maszyna automatycznie dobiera parametry wydruku.

- Otrzymujemy również komunikat potwierdzający czy znajdująca się w pojemniku ilość materiału wystarczy na wykonanie całej pracy.

- Dodatkowo każda szpula materiałowa wyposażona jest w wbudowany osuszacz absorpcyjny zapobiegający zawilgoceniu materiału.

6. Opatentowany skład materiału

- Podstawowym filamentem stosowany w systemach profesjonalnych jest ABS. Materiał jest mieszaniną 68-80% ABS (Akrylonitryl-Butadien-Styren) i 20-32% kopolimeru SAN (Styren-Akrylonitryl) o średnicy maksymalnej 1,75mm.

- Skład materiału pozwala w pełni zapanować nad występującymi w ABSie skurczami, dzięki czemu zyskujemy pewność, że rozpoczęta przez nas wielogodzinna praca nie oderwie się od platformy i nie spowoduje uszkodzenia głowicy wytłaczającej materiał.

7. W trakcie druku 3D kończy się materiał

- Przed rozpoczęciem procesu druku w czasie wczytywania pracy maszyna wylicza czas druku oraz zużycie materiału. Jeśli w szpulach znajduje się za mało materiału (komputer sprawdza ilość) otrzymamy powiadomienie o konieczności zmiany szpuli lub uzupełnieniu materiału w czasie procesu druku.

- Gdy operator mimo wcześniejszego komunikatu nie uzupełni materiału maszyny profesjonalne włączają zabezpieczenia programowe.

- Proces druku zostaje wstrzymany a na wyświetlaczu pojawia się komunikat z prośbą o uzupełnienie materiału.

- Po uzupełnieniu budulca proces zostaje wznowiony a model jest dalej drukowany.

8. Gwarancja i wsparcie techniczne

- Maszyny objęte są pełną gwarancją polskiego certyfikowanego przedstawiciela.

- Firma Bibus Menos posiada 10 letnie doświadczenie z systemami druku 3D.

- Wykwalifikowana grupa inżynierów aplikacyjnych zapewnia zarówno opiekę techniczną jak i wsparcie w przypadku doboru materiału lub dostosowania procesów wydruku do danej aplikacji.

9. Masywna budowa systemów profesjonalnych

- Sztywny układ kinematyczny przewidzianymi do pracy ciągłej 24/7/365.

- Stosowane komponenty zapewniają dużą wydajność oraz długą żywotność układu plastyfikującego .

- Automatyczny pomiar równoległości stołu.

- Regulacja wysokości głowicy suportowej niezależna od ruchu filamentu wyklucza powstawanie kolizji głowicy z budowanym materiałem.

- Układ chłodzenia głowicy powietrzem pobieranym z zewnątrz maszyny. Pozwala to na dużo szybszą pracę i eliminuje ryzyko nieprawidłowego wprowadzenia materiału do ekstruder.

- System dostosowany do wytłaczania materiałów wysokotemperaturowych.

Osoba kontaktowa:

Agnieszka Ejsmont-Mierzwińska

Specjalista ds. Systemów Szybkiego Prototypowania

e-mail: mie@bibusmenos.pl

tel.: +48 784 431 769