- Strona główna

- Oferta

- Oprogramowanie

- MATERIALISE e-STAGE

MATERIALISE e-STAGE

Ważnym czynnikiem dla gwałtownego zwiększania produktywności i wytwarzania przyrostowego jest automatyczny proces generowania supportu. Oprogramowanie Materialise e-Stage jest odpowiedzią na wymagania jednocześnie pomagając w skróceniu czasu przygotowania danych.

Cechy Materialise e-Stage

| Czas – Jedną z największych zalet automatycznego generowania supportu jest oszczędzenie czasu na przygotowanie danych oraz wykończenie powierzchni | Koniec z błędami konstrukcyjnymi – Czas pożegnać się z uszkodzeniami związanymi ze strukturami supportowymi! Materialise e-Stage eliminuje błędy ludzkie i zwiększa stopień skuteczności wydruków.

| Najwyższa jakość – Zredukowane punkty styku i łatwe punkty odrywania supportów ułatwiają obróbkę wykańczającą i prowadzą do lepszej jakości powierzchni części.

| Polepszenie obsługi klienta – Ponieważ automatyczne tworzenie supportu skraca okres wdrażania produktu, możliwe staje się obsłużenie zamówień z ostatniej chwili lub poświęcenie więcej czasu na pomoc klientowi.

|

Materialise e-STAGES jest w pełni zautomatyzowanym oprogramowaniem do generowania supportu, eliminując przy tym ludzkie błędy, oszczędzając materiał oraz skracając czas post processing’u. Niezależnie od tego, czy odbiorca posiada jedną, czy 50 maszyn, krótki okres próbny uzasadni inwestycję. Materialise e-Stage pasuje do wszystkich drukarek 3D opartych na technologiach żywicznych, a także maszyn do metalu z miękkim recoaterem, które drukują części z tytanu, aluminium i stali nierdzewnej.

| Support typu klinowego – Skrócenie czasu budowy i zużycia żywicy przy wykorzystaniu klinowych struktur podporowych.

| Na platformie Materialise e-Stage są dostępne dziesiątki maszyn pracujących w technologii SLA i DLP.

| W przypadku technologii DLP – Materialise e-Stage również pozwala na automatyczne tworzenie struktur podporowych dla wszystkich dostępnych maszyn bazujących na żywicy.

| Ulepszony drenaż – Dzięki porowatości generowanych struktur podporowych, drenaż żywicy jest udoskonalony, co prowadzi do minimalnego zużycia materiału.

|

| Minimalna liczba punktów kontaktowych – Dzięki Materialise e-Stage, struktury podporowe są tworzone tylko tam, gdzie są potrzebne. Support będzie nawet w miarę możliwości unikać kontaktu z częścią, aby ograniczyć obróbkę wykańczającą.

| Szeroki zakres materiałów – Obecnie struktury podporowe Materialise e-Stage zbudowane są z 40 różnych rodzajów materiałów, które mogą być przezroczyste, kolorowe lub być nawet żywicą wypełnioną ceramiką, takie jak bluestone i nanotool.

| Bardzo cienkie punkty kontaktowe – Materialise e-Stage tworzy bardzo cienkie punkty kontaktowe, które ułatwiają odrywanie struktur podporowych. Usuwanie suportu nigdy nie było tak łatwe.

| Dobór parametrów – Szeroki zakres parametrów w ofercie, zapewniający wybór odpowiednich struktur podporowych oraz produkcję optymalnych konstrukcji.

|

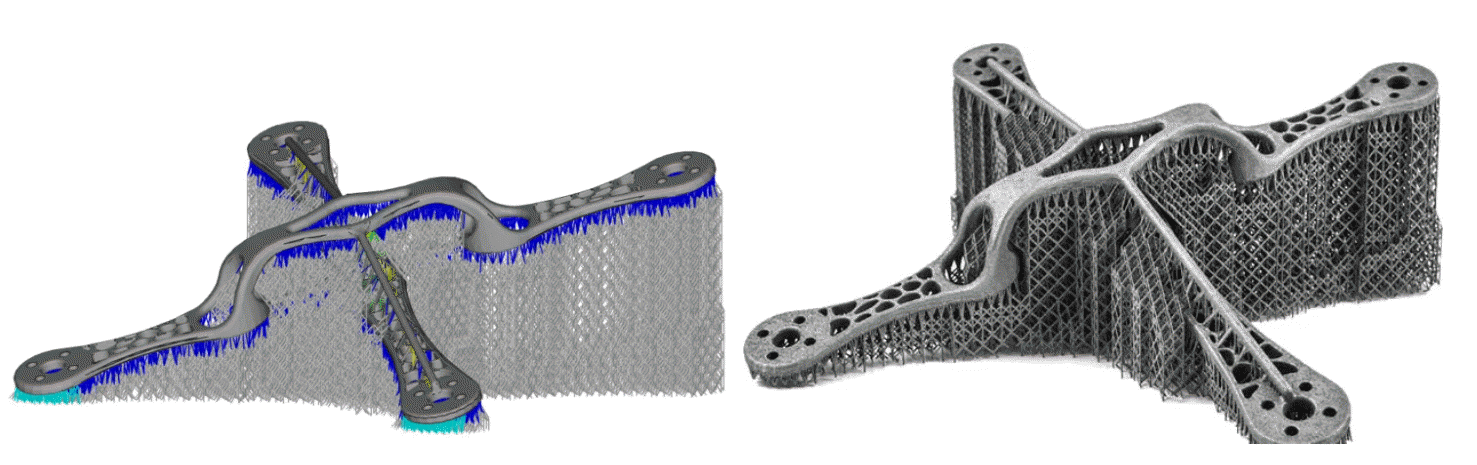

MATERIALISE E-STAGE PRZY WYDRUKACH Z METALU

Materialise e-Stage do metalu jest oprogramowaniem, które automatyzuje proces tworzenia supportu dla części metalowych. Proces pozwala na redukcję kosztów, szczególnie tych związanych z roboczogodzinami. Mocny algorytm skraca czas przygotowania danych dla konstrukcji metalowych nawet o 90%, a czas wykończenia nawet o 50%.

Możliwe jest dopracowanie algorytmu na obszernej liście parametrów dostępnej maszyny w celu optymalizacji, pod kątem wykorzystanego materiału oraz geometrii części.

OSZCZĘDNOŚĆ CZASU

- Przygotowanie danych – Nie ma potrzeby poświęcania dużej ilości czasu na edycję supportów do wydruków z metalu. Dzięki temu w pełni zautomatyzowanemu oprogramowaniu, przy tego typu zastosowaniu, możliwe jest osiągnięcie aż o 90% czasu mniej spędzonego podczas projektowania supportów

- Proces drukowania – Dzięki Materialise e-Stage, można umieszczać modele bezpośrednio na platformie, co prowadzi do krótszego czasu budowy, zaś obróbka elektroerozyjna będzie odpowiednim rozwiązaniem do usunięcia wydruków 3D z platformy roboczej

- Usuwanie supportu – Aby zapewnić łatwe oderwanie supportu, Materialise e-Stage tworzy bardzo cienkie punkty stykowe. Elastyczna struktura siatki umożliwia odrywanie części od podpór bez dodatkowych narzędzi. Usuwanie supportu nigdy nie było tak łatwe i szybkie, skracając czas o połowę

- Wykończenie części – Dzięki Materialise e-Stage, struktury podporowe tworzone są tylko tam, gdzie jest to potrzebne, a przy tym w jak największym stopniu unikają kontaktu z częścią, aby ograniczyć obróbkę do minimum. Aż do 20% skrócenia czasu post-processing’u wydruków

POPRAWA PRODUKCJI

- Zmniejszenie ryzyka awarii wydruków

Automatycznie generowany support przez e-Stage eliminuje błędy ludzkie.

Każda wymagająca powierzchnie supporty jest podparta. Oprogramowanie bierze także pod uwagę siłę recoatera (parametr “poziomego obciążenia górnego”), w celu zapobiegnięcia awarii spowodowanej przez niego. Dodatkowo wzmacnia to połączenia supportów przy wysokich, cienkich modelach, zapewniając odpowiednią stabilizację oraz zapobiegając odkształceniom w czasie druku 3D. Możliwa jest zmiana skali tych połączeń w zestawach parametrów (parametr “wysokości poziomego połączenia”). - Zmniejszenie zużycia proszku

Używając funkcji oszacowania objętości supportu, można poznać planowaną ilość zużytego materiału. Jest ona zawsze mniejsza ze względu na lekką charakterystykę „scaffold’ów”. Używając parametrów klinowych, można wymusić bezpośrednie położenie części przy sobie, aby jeszcze bardziej zmniejszyć zużycie materiału. - Wykorzystanie platformy roboczej w maksymalny sposób

Materialise e-Stage pozwala na zagnieżdżanie modeli w kierunku “z” bez ich dotykania się powierzchniami. Można wygenerować jeden plik e-Stage dla wszystkich części, bez uprzedniego uwzględniania dystansu pomiędzy nimi. Jeden plik na jeden model także jest możliwy. W takim wypadku, możliwe jest maksymalizowanie swojej przestrzeni roboczej, ograniczając szerokość struktur podporowych dzięki parametrowi “maksymalne odsunięcie wokół części”. - Zwiększenie żywotności urządzeń do obróbki erozyjnej

Otwarta struktura e-Stage zapobiega klinowaniu się proszku. Z uwagi na ten fakt, elektroda drutowa EDM nie ma kontaktu z proszkiem i mniej się zużywa. - Pełna kontrola struktury podporowej

W większości przypadków, struktura podporowa, którą generuje e-Stage dla części metalowych całkowicie spełnia potrzeby użytkowników. Nawet w przypadku, gdy jest potrzeba zmiany, jest to jak możliwe. Można edytować i usuwać punkty łączące po ich umieszczeniu, a nawet dodawać nowe. Gdy punkty łączące mają swoją ostateczną pozycję, można łatwo tworzyć odpowiadające im struktury supportowe.