- Strona główna

- Technologie

- Technologia DMLS

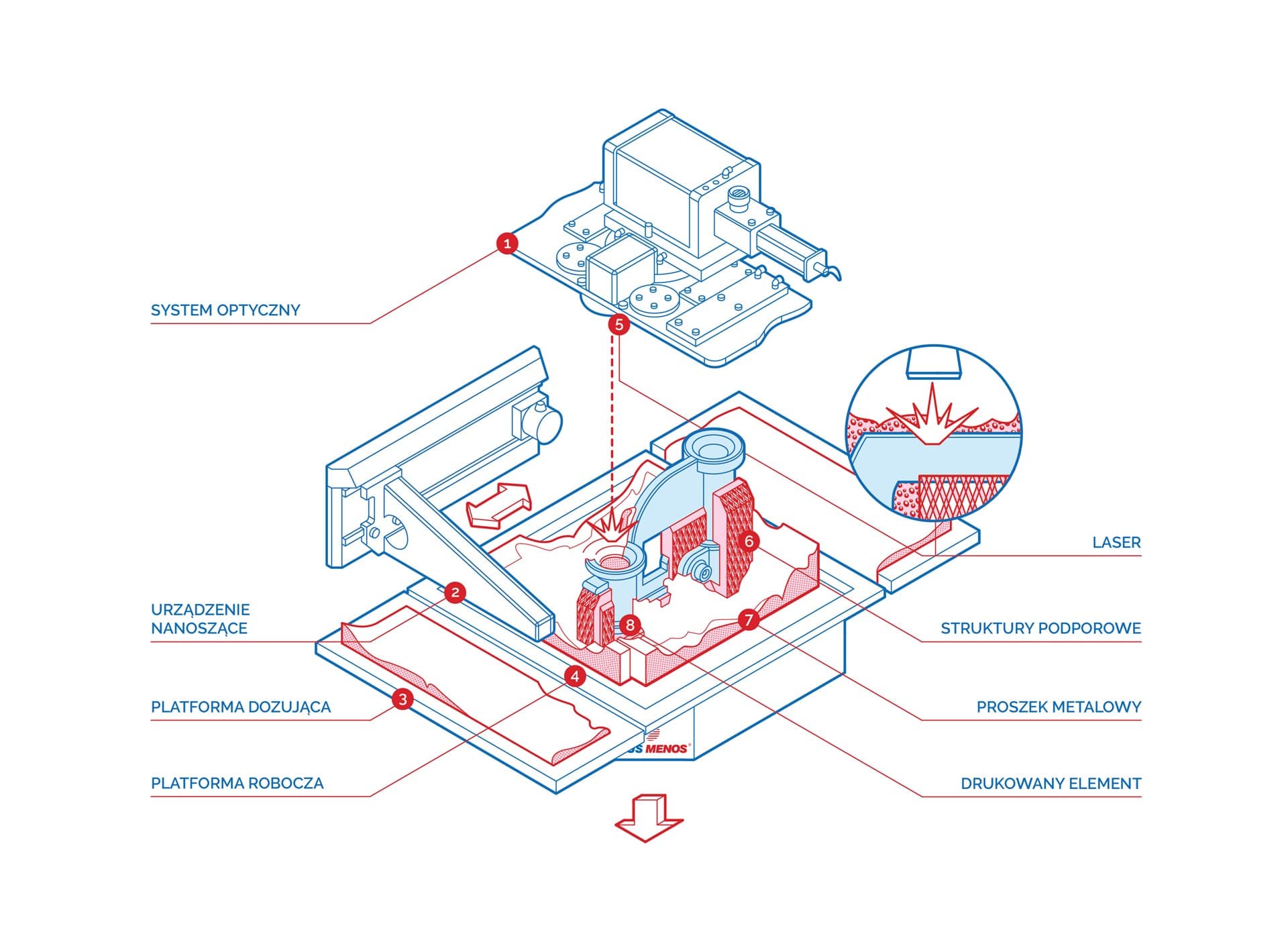

Technologia DMLS

Rozwijana przez firmę EOS od ponad 20 stanowi jedną z głównych, a obecnie także najpopularniejszych technologii wytwarzania przyrostowego. Idea początkowego wykonywania prototypów oraz modeli testowych z metalu, przekształciła się w profesjonalną technologię produkcyjną, która umożliwia wykonywanie obiektów o skomplikowanych kształtach i złożonych geometriach. Cechą charakterystyczną technologii DMLS są powtarzalne i wysokie parametry wytrzymałościowe budowanych elementów, umożliwiające realizację dużej liczby przemysłowych oraz medycznych wdrożeń produkcyjnych.

Projekt graficzny infografiki: Agata Janiszewska

I. Różnice pomiędzy technologiami DMLS i SLM

Technologia DMLS oraz SLM (ang. Selective Laser Melting) to dwie metody wytwarzania przyrostowego z proszków metali, które należą do grupy technologii typu Powder Bed. Obie z nich wykazują do siebie wiele podobieństw. Po pierwsze wykorzystują laser do skanowania kontur danej warstwy materiału oraz przetapiania (łączenia ze sobą) cząsteczek proszku metalowego. Po drugie, podobnie jak w przypadku pozostałych technologii przyrostowych, budowany obiekt powstaje w wyniku nakładania i łączenia kolejnych warstw materiału. Ponadto w obu procesach przetwarzany jest metal w formie proszku lub granulek.

Rysunek 1. Źródło: www.eos.info

Różnicą pomiędzy technologiami są ograniczenia patentowe, które odnoszą się do nazewnictwa metod jako znaków handlowych poszczególnych firm. Za pierwotnego twórcę technologii przyrostowej z proszków metali uznawana jest firma EOS. Producenci maszyn podobnych technologii, takich jak SLM czy LC (ang. Laser Cusing), zobowiązani są więc do dokonywania opłaty patentowej firmie EOS. Dodatkowo firmy mogą korzystać z własnych rozwiązań, dzięki czemu występują różne warianty tej samej technologii. Jako przykład może służyć wykorzystywany w maszynach SLM gumowy recoater (zgarniacz), w odróżnieniu od stalowego lub ceramicznego stosowanego w technologii DMLS.

Obecnie często stosowanym terminem, odnoszący się do obu procesów, jest druk 3D z metalu. Zarówno DMLS, jak i również SLM znajdują szerokie zastosowanie w produkcji wytrzymałych i precyzyjnych modeli oraz pełnowartościowych finalnych elementów i części użytkowych dla różnych gałęzi przemysłu.

Rysunek 2. Źródło: www.eos.info

II. Zasada działania technologii DMLS/SLM

Zasada działania technologii DMLS/SLM składa się z 3 etapów:

- W pierwszej fazie komora robocza drukarki 3D wypełniana jest gazem obojętnym np. argonem lub azotem, w celu zminimalizowania procesu utleniania proszku metalicznego. Rodzaj użytego w procesie przyrostowym gazu ochronnego zależy od klasy reaktywności stosowanego metalu lub jego stopu. Następnie komora robocza zostaje podgrzana do osiągnięcia optymalnej dla danego materiału temperatury procesu przyrostowego.

- W kolejnym etapie następuje rozprowadzanie cienkiej warstwy precyzyjnie skomponowanego proszku metalicznego przez recoater (zgarniacz) na platformę roboczą drukarki 3D. Wykorzystywany w procesie przyrostowym wysokiej mocy laser skanuje w pierwszej kolejności przekrój elementu. Następnie wiązka lasera pracującej w paśmie bliskiej podczerwieni (długość fali ok 1064 nm) selektywnie przetapiania (łączy ze sobą) cząsteczki proszku metalicznego, tworząc tym samym kolejne warstwy budowanego obiektu. Skanowanie całego przekroju modelu, podobnie jak w przypadku technologii SLS, umożliwia uzyskanie wysokich właściwości wytrzymałościowych po zakończonym procesie przyrostowym.

- Po zakończeniu procesu skanowania oraz przetapiania cząsteczek proszku metalicznego, platforma robocza obniża się o wartość odpowiadającą grubości pojedynczej warstwy materiału, zaś recoater rozprowadza w tym miejscu nową, cienką warstwę proszku metalicznego. Cały proces powtarza się do momentu zbudowania pełnej geometrii obiektu.

Po zakończeniu procesu przyrostowego wydrukowane elementy, za pośrednictwem specjalnych struktur podporowych, pozostają przytwierdzone do platformy roboczej w otoczeniu niewykorzystanego w procesie proszku metalicznego. Cechą charakterystyczną technologii druku 3D z metalu, odróżniającą ją od pozostałych metod przyrostowych, jest konieczność stosowania dodatkowych struktur podporowych. Są one wykonane z tego samego materiału, z którego zbudowany został dany element. Ich głównych zadaniem jest zminimalizowanie odkształceń oraz wypaczeń, które mogą wystąpić w wyniku oddziaływania wysokiej temperatury podczas procesu przyrostowego.

Po schłodzeniu pojemnika do temperatury pokojowej następuje usunięcie niewykorzystanego proszku metalicznego. Wydrukowany i przytwierdzony do platformy roboczej element poddany zostaje najczęściej obróbce cieplnej, której celem jest zmniejszenie wstępujących naprężeń szczątkowych. Następnie zostaje on odłączony od platformy roboczej poprzez cięcie, elektrodrążenie drutowe lub inny rodzaj obróbki skrawaniem. Po usunięciu struktury podporowej element jest gotowy do wykorzystania lub może zostać poddany dalszej obróbce.

Rysunek 3. Źródło: www.eos.info

III. Charakterystyka technologii DMLS/SLM

Parametry drukarki

W przypadku technologii DMLS/SLM prawie wszystkie parametry procesu przyrostowego ustawiane są automatycznie przez producenta drukarki 3D. Stosowana w metodzie druku 3D z metalu grubość pojedynczej warstwy materiału wynosi 20-50 µm i zależy od właściwości użytego proszku metalu tj. jego sypkości, kształtu i rozkładu wielkości cząstek itd.

Typowa wielkość przestrzeni roboczej systemu druku 3D z metalu wynosi 250 x 250 x 300 mm (EOS M2XX), ale dostępne są również większe maszyny o wielkości przestrzeni roboczej do x 400 x 400 mm (EOS M400). Możliwa do osiągnięcia dokładność wymiarowa wynosi w przybliżeniu ± 0,1 mm.

Rysunek 4. Źródło: www.eos.info

Systemy druku 3D z metalu mogą być wykorzystywane do wytwarzania niewielkich partii produkcyjnych. Konieczność stosowania dodatkowych struktur podporowych ogranicza dostępny obszar druku wyłącznie dla kierunków XY. W związku z powyższym możliwości produkcyjne systemów druku 3D z metalu zbliżone są do możliwości systemów FDM lub SLA, aniżeli drukarek pracujących w technologii SLS.

Technologie druku 3D z metalu nie generują dużej ilości odpadów produkcyjnych. Wykorzystywany proszek metalowy nadaje się do recyklingu i ponownego przetworzenia. Po zakończeniu procesu przyrostowego niewykorzystany proszek zostaje kolejno zebrany, a następnie odpowiednio przesiewany i uzupełniany świeżym materiałem do uzyskania poziomu materiału wymaganego do rozpoczęcia nowego procesu przyrostowego. Zazwyczaj zaledwie mniej niż 5% całkowitej ilości materiału nie zostaje ponownie przetworzone. Największe ilości odpadów występują w postaci dodatkowych struktur podporowych. Konieczność ich stosowania jest niezbędna, w celu pomyślnego zakończenia procesu budowy elementu. Z drugiej strony generuje koszty związane z wykorzystywaniem dodatkowego materiału, a po zakończeniu procesu przyrostowego także jego utylizacją.

Główne cechy technologii DMLS/SLM podsumowano w poniższej tabeli:

| Materiał | metale i stopy metali (aluminium, stal, tytan itd.) |

| Dokładność wymiarowa | ± 0.1 mm |

| Typowa wielkość przestrzeni roboczej | 250 x 250 x 150 mm (do 400 x 400 x 400 mm) |

| Typowa grubość warstwy | 20-50 µm |

| Struktura podporowa | wymagane |

Przyleganie warstw materiału

Elementy wykonane w technologii druku 3D z metalu posiadają prawie izotropowe właściwości mechaniczne oraz termiczne. Charakteryzują się również niskim poziomem porowatości wewnętrznej wynoszącym poniżej 0,2 – 0,5%. Części metalowe wykonane w technologii DMLS/SLM odznaczają się ponadto większą wytrzymałością, twardością, a także wyższym modułem elastyczności, w porównaniu do części wykonanych konwencjonalnymi metoda obróbki ubytkowej.

W poniższej tabeli przedstawiono porównanie właściwości mechanicznych dwóch materiałów o zbliżonym składzie chemicznym: stop aluminium AlSi10Mg EOS przeznaczony do technologii druku 3D z metalu oraz stop aluminium A360 wykorzystywany do odlewania matryc.

| AlSi10Mg | A360 | |

| granica plastyczność [MPa] (obciążenie 0,2%)* | XY: 230 Z: 230 | 165 |

| wytrzymałość na rozciąganie [MPa]* | XY: 345 Z: 350 | 317 |

| moduł sprężystości [GPa]* | XY: 70 Z: 60 | 71 |

| wydłużenie przy zerwaniu [%]* | XY: 12 Z: 11 | 3.5 |

| twardość [HBW]** | 119 | 75 |

| wytrzymałość zmęczeniowa [MPa]** | 97 | 124 |

| *: obróbka cieplna – wyżarzanie w temp. 300°C przez 2 godziny **: testowanie na wykonanych próbkach | ||

Dane umieszczone w powyższej tabeli wskazują, iż próbki wydrukowane w technologii druku 3D z metalu wykazują duże lepsze właściwości mechaniczne oraz wyższą twardość, w porównaniu z materiałem wykorzystywanym w procesie odlewniczym. Jedną z ich głównych wad jest natomiast większa podatność na zmęczenie. Przyczyną niższej wytrzymałości zmęczeniowej może być stosunkowo duża chropowatość powierzchni wydrukowanych elementów (6-10 μm).

Rysunek 5. Źródło: www.eos.info

Struktura podporowa i orientacja części na platformie roboczej

Z uwagi na bardzo wysokie temperatury występujące podczas procesu przetapiania proszków metalowych, wymagane jest stosowanie konstrukcji podporowych dla drukowanych części. Konstrukcje te zazwyczaj przyjmują formę kratownic.

Struktura podporowa spełnia następujące funkcje:

– stanowi platformę, na której zostanie zbudowany przyszły obiekt,

– przytwierdza element do platformy roboczej, zapobiegając jego odkształceniom i wypaczeniom,

– pełni rolę radiatora, który odprowadza ciepło z drukowanego elementu i pozwala jednocześnie na jego właściwe, kontrolowane ochładzanie.

Oprócz konieczności stosowania struktur podporowych, jednym z kluczowych elementów decydujących o przyszłych właściwościach mechanicznych wydrukowanego elementu, jest sposób jego orientacji na platformie roboczej. W celu zminimalizowania odkształceń oraz zwiększenia wytrzymałości części, szczególnie w kierunkach krytycznych, najczęściej są one zorientowane pod pewnym kątem. Tego typu rozwiązanie wymaga jednak zastosowania większej ilości struktur podporowych, co wpływa jednocześnie na wydłużenie czasu budowy elementu, zwiększenie ilości odpadów poprocesowych, a w konsekwencji całkowity wzrost kosztów produkcji. Oprócz odkształceń bardzo często może dochodzi do wypaczeń wydrukowanych obiektów. Wypaczenia mogą zostać zminimalizowane, dzięki wykorzystaniu specjalnych szablonów skanowania. Zapobiegają one przede wszystkim powstawaniu naprężeń szczątkowych dla dowolnego kierunku w elemencie, nadając mu tym samym charakterystyczną strukturę powierzchni.

Z uwagi na relatywnie wysokie koszty procesu druku 3D z metalu, bardzo często wykorzystywane są symulacje komputerowe, które umożliwiają analizę zachowania się elementu podczas procesu przyrostowego. Obecnie coraz częściej wykorzystywane są nowoczesne metody projektowania, takie jak optymalizacja topologiczna. Jej zastosowanie pozwala na optymalne zaprojektowanie części nie tylko pod kątem przyszłych właściwości mechanicznych oraz ciężaru, ale również zminimalizowania zapotrzebowania na konieczną strukturę podporową, a także prawdopodobieństwa wystąpienia późniejszych odkształceń.

Rysunek 6. Źródło: www.eos.info

Przekroje drążone i lekkie konstrukcje

W przypadku technologii druku 3D z metalu elementy posiadające duże drążone lub otwarte przekroje nie są powszechnie wykonywane. Wynika to z trudności, które związane są z usuwaniem struktur podporowych. Przykładowo dla kanałów o średnicy powyżej 8 mm, umieszczonych wewnątrz elementu, zaleca się zastąpienie standardowych przekrojów okrągłych przekrojami diamentowymi. Tego typu przekroje nie wymagają bowiem stosowania żadnych dodatkowych struktur podporowych.

Alternatywą dla elementów z otwartymi i drążonymi przekrojami, mogą być części ze specjalnie zaprojektowanymi powłokami i rdzeniami. Elementy te przetwarzane są przy różnych prędkościach druku oraz mocy lasera, co może skutkować także różnymi właściwościami materiału. Ich zastosowanie jest szczególnie pożądane w przypadku wytwarzania dużej, jednolitej części. Oprócz znacznego skrócenia czasu wydruku takiego elementu, zmniejsza się również prawdopodobieństwo wystąpienia późniejszych odkształceń. Części z zaprojektowanymi powłokami lub rdzeniami odznaczają się ponadto dużą stabilnością, a także dobrą jakością powierzchni.

Kolejną tendencją w wytwarzaniu elementów z druku 3D z metalu jest redukcja ich wagi. Jednym ze sposób jest zastosowanie wyżej wspomnianej metody optymalizacji topologicznej. Inna powszechnie stosowana strategia, która umożliwia zmniejszenie masy elementów, polega na projektowaniu i wykonywaniu części ze strukturami siatkowymi, najczęściej w formie kratownic.

IV. Materiały wykorzystywane w technologii DMLS/SLM

Technologia DMLS/SLM umożliwia produkcję części z szerokiej gamy metali oraz ich stopów, takich jak: stale narzędziowe, stale nierdzewne, stopy aluminium, stopy tytanu, superstopy kobaltu, chromu i inconelu, – żaroodporne stopy niklu. Powyższe materiały wykorzystywane są do produkcji elementów finalnych dla wielu gałęzi przemysłu, począwszy od lotniczego i kosmonautycznego po medycynę. Aktualnie prowadzone są również wdrożenia innych metali m.in. miedzi oraz wolframu. Możliwe jest ponadto przetwarzanie metali szlachetnych, takich jak: złoto, srebro, platyna, czy pallad. Ich zastosowanie jest jednak wciąż ograniczone, przede wszystkim do produkcji biżuterii.

Koszt proszków metalowych jest relatywnie wysoki. Z tego powodu tak ważne jest przygotowanie optymalnej konstrukcji części oraz redukcja ilości zużytego materiału wspierającego podczas procesu przyrostowego.

W poniższej tabeli przedstawiono przegląd najpopularniejszych materiałów wykorzystywanych w technologii DMLS/SLM wraz z ich krótką charakterystyką.

Rysunek 7. Źródło: www.eos.info

| Materiał | Właściwości |

| Stopy aluminium | – dobre właściwości mechaniczne i termiczne – dobra przewodność elektryczna – niska gęstość – niska twardość |

| Stal nierdzewna i narzędziowa | – wysoka odporność na ścieranie – dobre właściwości plastyczne oraz spawalnicze – duża twardość |

| Stopy tytanu | – duża odporność na korozję – niska rozszerzalność cieplna – biokompatybilność – dobre właściwości wytrzymałościowe oraz lekkość elementów |

| Superstopy kobaltowo-chromowe | – bardzo wysoka odporność na zużycie ścierne oraz korozję – bardzo duża twardość – zachowanie wysokich właściwości mechanicznych w podwyższonych temperaturach |

| Superstopy niklu | – bardzo wysokie właściwości mechaniczne – wysoka odporność na korozję – odporność na działanie wysokich temperatur do 1200°C |

| Metale szlachetne | – wykorzystywane do produkcji biżuterii – niedostępne na szeroką skalę |

Rysunek 8. Źródło: www.eos.info

V. Postprocesing – obróbka wykańczająca

Zastosowanie dodatkowych rodzajów obróbki wykończeniowej dla elementów wykonanych w technologii DMLS/SLM, ma na celu poprawę ich właściwości mechanicznych, dokładności wymiarowo-kształtowej, a także jakości uzyskanej powierzchni. Pierwszym i podstawowym etapem obróbki postprocesingowej jest oczyszczenie modelu z niespieczonego proszku metalowego. Następnie, jeśli jest to wymagane, części przytwierdzone do platformy roboczej poddawane są obróbce cieplnej w piecu, najczęściej w formie wyżarzania. Celem jej stosowania jest zmniejszenie naprężeń szczątkowych w elemencie oraz ogólna poprawa jego właściwości mechanicznych. Po tym etapie elementy są odcinane od platformy roboczej piłą taśmową bądź przy użyciu EDM. Kolejno z wydrukowanych części usuwane są struktury podporowe (np. poprzez wyłamywanie). Do najczęściej wykorzystywanych metod obróbki wykańczającej, które służą polepszeniu jakości powierzchni oraz wytrzymałości zmęczeniowej wydrukowanych części, można zaliczyć: piaskowanie, szlifowanie, polerowanie oraz nakładanie dodatkowych powłok. W przypadku części posiadających elementy od których wymagane jest zachowanie dużej dokładności wymiarowo-kształtowej, w postaci otworów lub gwintów, koniecznym jest zastosowanie dodatkowej obróbki CNC.

VI. Korzyści i ograniczenia związane z zastosowaniem technologii DMLS/SLM

Technologia DMLS/SLM, umożliwiająca wytwarzanie wytrzymałych i precyzyjnych modeli, form wtryskowych, a także części finalnych, znajduje obecnie szerokie zastosowanie. Główne gałęzie przemysłu, które wykorzystują elementy z druku 3D z metalu, obejmą przede wszystkim: przemysł lotniczy i kosmonautyczny, motoryzację, branżę narzędziową odlewnictwa i przetwórstwa tworzyw sztucznych, stomatologię oraz implantologię. Poniżej zaprezentowano korzyści oraz ograniczenia wynikające z wykorzystania technologii DMLS/SLM:

+ precyzyjne wytwarzanie elementów o skomplikowanych i złożonych geometriach, które są trudne do wykonania tradycyjnymi metodami produkcji.

+ duża kompatybilność z materiałami trudnoobrabialnymi oraz o wysokiej wytrzymałości (nikiel, superstopy kobaltowo-chromowe), które są trudne do przetworzenia tradycyjnymi metoda produkcji.

+ tworzenie złożonych konstrukcji z otwartymi strukturami siatkowymi, w formie kratownic, co wpływa na skrócenie czasu trwania procesu budowy elementu oraz zmniejszenie kosztów jego wykonania.

+ budowanie wkładek form wtryskowych ze skomplikowanym systemem kanałów chłodzących tzw. chłodzeniem konformalnym. Podążające za kształtem wytwarzanego elementu kanały chłodzące wpływają znacząco zarówno na skrócenie czasu trwania cyklu wtryskowego, jak i również polepszenie jakości wykonania części z tworzyw sztucznych.

+ wytwarzanie koron i mostów dentystycznych z biozgodnego i certyfikowanego stopu CoCrMo.

+ zastosowanie w implantologii do wytwarzania tytanowych implantów kostnych ze strukturami w formie kratownic, które ułatwiają osteointegrację.

+ możliwość wykorzystania optymalizacji topologicznej, która pozwalana na uzyskanie wysokich właściwości mechanicznych wydrukowanej części, przy jednoczesnej redukcji jej wagi.

+ całościowe budowanie zintegrowanych i złożonych części, umożliwiające zmniejszenie ilości pojedynczych elementów wchodzących w jej skład.

– relatywnie wysokie koszty produkcyjne oraz materiałowe elementów wykonanych technologią druku 3D z metalu.

– ograniczona wielkość przestrzeni roboczej drukarki 3D, uniemożliwiająca wytwarzanie dużych elementów.

– konieczność zapewnienia wysokojakościowych warunków produkcji oraz ciągłej kontroli procesu budowy części.

VII. Praktyczne zasady wykorzystania technologii DMLS/SLM

- Technologia druku 3D z metalu umożliwia produkcję elementów o złożonych geometriach z materiałów trudno przetwarzalnych, których wykonanie przy użyciu tradycyjnych metod ubytkowych jest trudne i bardzo kosztowne.

- Elementy wydrukowane w technologii druku 3D z metalu odznaczają się wysokimi właściwościami mechanicznymi oraz dużą dokładnością wymiarowo-kształtową. Technologia DMLS/SLM pozwala na przeróbkę szerokiej gamy materiałów, w tym superstopów.

- Zastosowanie optymalizacji topologicznej umożliwia wykonanie części o wysokich właściwościach mechanicznych, przy jednoczesnej redukcji ilości zużytego materiału i kosztów procesu produkcyjnego.

- Właściwie zaprojektowana struktura podporowa w formie otwartych kratownic pozwala na redukcję czasu budowy elementu, ilości wykorzystanego materiału oraz obniżenie kosztów jego produkcji.

tłumaczenie i opracowanie: Dawid Zieliński

Katedra TMiAP, Wydział Mechaniczny Politechniki Gdańskiej

Więcej na temat usług dla tej technologii na stronie drukowanie 3D