- Strona główna

- Technologie

- Technologia SLA

Technologia SLA

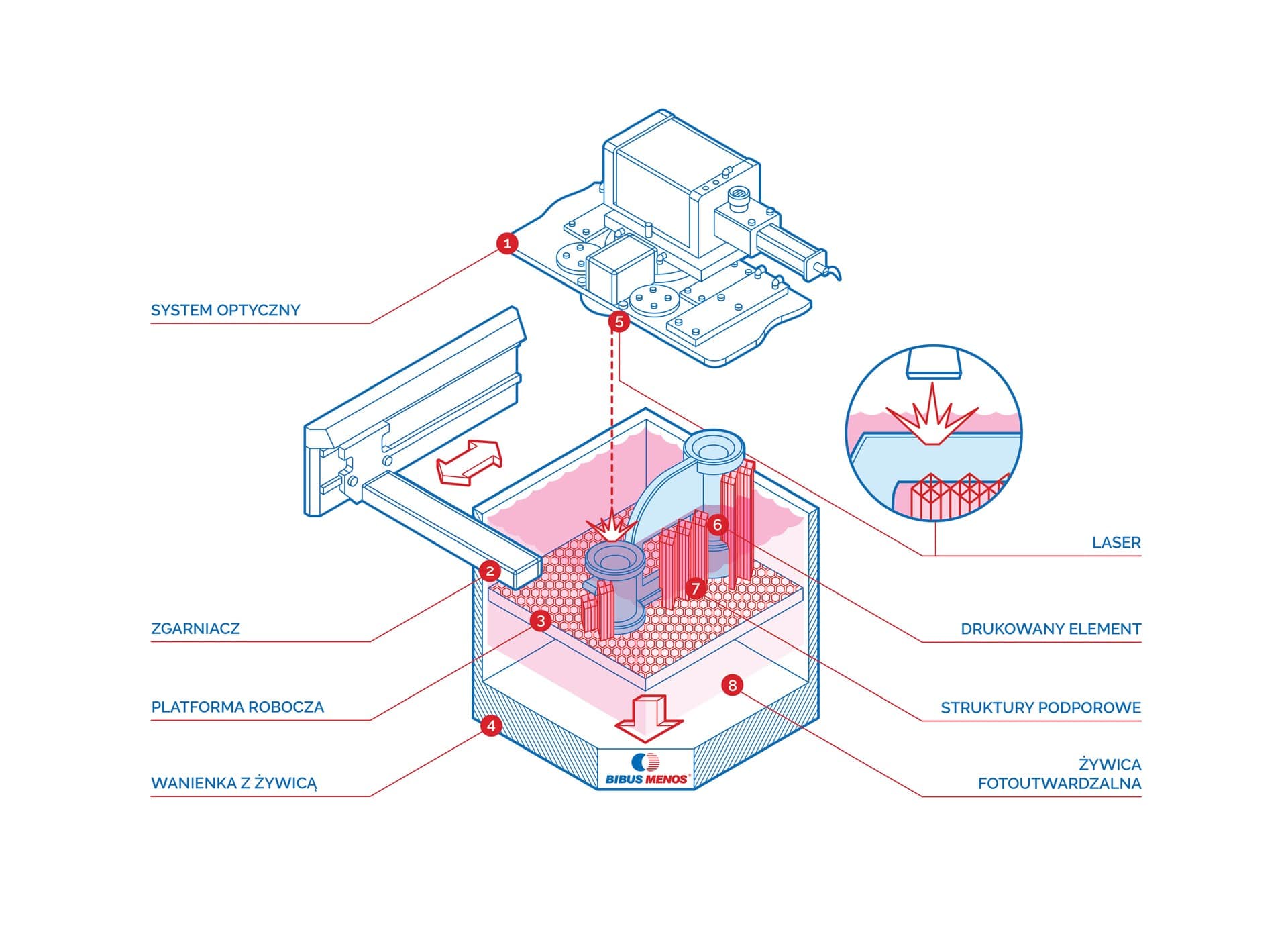

Stereolitografia należy do grupy technik druku 3D, które wykorzystują proces fotopolimeryzacji (podobnie jak technologia DLP (ang. Direct Light Processing), z którą ma wiele wspólnych cech). Budowany obiekt powstaje wskutek selektywnego utwardzania żywicy fotopolimerowej światłem lasera.

Stereolitografia, jako najstarsza metoda druku 3D, uznawana jest również przez wielu za jedną z najbardziej ekonomicznych metod przyrostowych. Drukowane elementy łączą w sobie wysoką dokładność z dużą gładkością powierzchni.

Projekt graficzny infografiki: Agata Janiszewska

I. Zasada działania technologii SLA

Zasada działania technologii SLA odbywa się według 4 etapów:

- Na początku platforma robocza zostaje umieszczona w zbiorniku wypełnionym ciekłym fotopolimerem (płynna żywica), w ustalonej odległości od powierzchni cieczy odpowiadającej wysokości jednej warstwy materiału.

- W kolejnym etapie wiązka lasera, która ogniskowana jest na wcześniej ustalonej ścieżce za pomocą zestawu specjalnych luster, utwardza daną warstwę materiału. Skanowanie całego przekroju drukowanego modelu pozwala na uzyskanie jego wysokiej wytrzymałości po zakończonym procesie.

- Po zakończeniu etapu utwardzania danej warstwy materiału platforma robocza obniża się o zadaną wartość, natomiast ostrze zgarniacza nakłada na jej powierzchnię kolejną warstwę żywicy. Każdorazowo przed utwardzeniem nowej warstwy materiału zgarniacz wyrównuje taflę nałożonej cieczy oraz usuwa występujące w niej pęcherzyki powietrza. Proces ten powtarza się aż do momentu wydrukowania całego obiektu.

- Po zakończeniu drukowania element posiada charakterystyczną zieloną barwę. Ponadto nie jest on w pełni utwardzony, co wymaga zastosowania powtórnego naświetlania. Przeprowadzenie dodatkowej obróbki (głównie powtórnego naświetlania po zakończonym procesie wydruku) umożliwia polepszenie właściwości mechanicznych oraz termicznych wydrukowanego modelu.

Rysunek 1. Źródło: www.dwssystems.com

Zachodzący wskutek działania światła lasera proces fotopolimeryzacji pozwala na utwardzanie ciekłej żywicy. W wyniku reakcji powstają silne oraz niełamliwe wiązania pomiędzy kolejnymi cząsteczkami, z których zbudowana jest żywica. Sam proces fotopolimeryzacji jest nieodwracalny, co oznacza, iż nie ma możliwości ponownego powrotu wydrukowanego obiektu do ciekłej postaci. Ponadto wykonane z polimerów termoutwardzalnych części po ich podgrzaniu, zamiast topić się, ulegają całkowitemu spalaniu.

II. Charakterystyka technologii SLA

Parametry drukarki

W przypadku systemów pracujących w technologii SLA większość parametrów procesu przyrostowego ustawiana jest automatycznie przez producentów urządzenia, bez możliwości ich zmiany. Do zmienialnych parametrów należą wysokość warstwy utwardzanego materiału oraz orientacja modelu, która determinuje położenie jego struktury podporowej.

Typowa wysokość warstwy nakładanego materiału wynosi 25-100 µm. Zastosowanie niższych warstw pozwala na lepsze odwzorowanie zakrzywionych oraz złożonych geometrii. Z drugiej strony wydłużony zostaje czas, a tym samym koszt procesu produkcyjnego oraz prawdopodobieństwo niepowodzenia wykonania danej części. W większości przypadków stosowana jest wysokość warstwy materiału 100 µm.

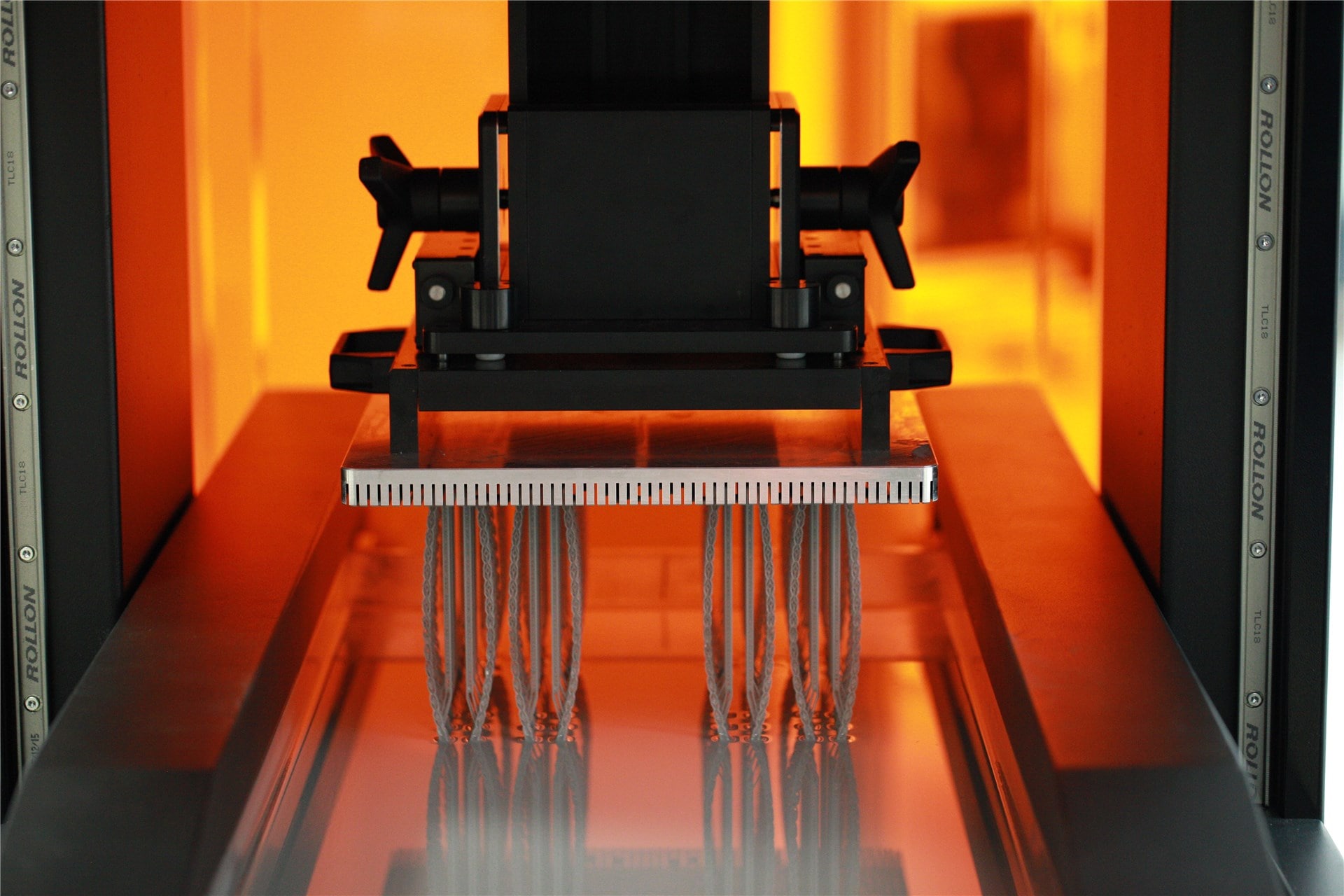

Rysunek 2. Źródło: www.dwssystems.com

Główne cechy technologii SLA podsumowano w poniższej tabeli:

| Materiał | żywice fotopolimerowe (termoutwardzalne) |

| Dokładność wymiarowa | ± 0,5% (dolna granica: ±0,10 mm) – dla desktopowych drukarek 3D ± 0,15 % (dolna granica ± 0,01 mm) – dla przemysłowych drukarek 3D |

| Typowa wielkość przestrzeni roboczej | do 145 x 145 x 175 mm – dla desktopowych drukarek 3D do 1500 x 750 x 500 mm – dla przemysłowych drukarek 3D |

| Typowa grubość warstwy | 25-100 µm |

| Struktura podporowa | zawsze wymagana (niezbędna dla wykonania dokładnej części) |

Wielkość przestrzeni roboczej stanowi kolejnych istotny parametr i zależy od typu drukarki 3D. Aktualnie występują 2 główne konfiguracje tego rodzaju urządzeń: z góry do dołu – the top-down orientation oraz z dołu do góry – the bottom-up orientation. Pierwsza z nich polega na umieszczeniu lasera nad zbiornikiem z ciekłą żywicą. Platforma robocza umieszczona jest w początkowej fazie procesu wydruku na poziomie górnej powierzchni cieczy. W miarę nakładania kolejnych warstw materiału następuje jej obniżanie, aż do uzyskania pełnej geometrii drukowanego modelu.

W drukarkach 3D wykorzystujących odwrotną konfigurację laser umieszczony jest bezpośrednio pod zbiornikiem z płynną żywicą, natomiast obiekt budowany jest niejako “do góry nogami”. Zastosowanie pojemnika ze specjalnym przezroczystym dnem oraz powłoką silikonową umożliwia przepuszczenie wiązki światła lasera oraz zapobiega przywieraniu żywicy do jego dna. Przy takiej konfiguracji platforma robocza porusza się do góry. Po każdej nałożonej i utwardzonej warstwie żywicy następuje proces tzw. złuszczania materiału, który polega na jego odrywania od dna zbiornika.

Konfiguracja oddolna wykorzystywana jest gównie w desktopowych drukarkach 3D, takich jak Formlabs. Standardowa orientacja znajduje częściej zastosowanie w przypadku przemysłowych systemów SLA. Drukarki 3D pracujące w konfiguracji oddolnej są łatwiejsze w wykonaniu oraz samej obsłudze. Z uwagi jednak na ograniczoną wielkość przestrzeni roboczej oraz konieczność odrywania warstw materiału od dna zbiornika, występuje duże prawdopodobieństwo uszkodzenia drukowanego elementu. Systemy wykorzystujące standardową konfigurację pozwalają natomiast na drukowanie dużo większych obiektów, bez znaczących strat dokładności. Ich rozwój oraz wykorzystanie wiąże się jednak z dużo wyższymi kosztami, w porównaniu do systemów oddolnych.

W poniższej tabeli przedstawiono porównanie wyżej opisanych konfiguracji drukarek 3D:

| Desktopowe drukarki 3D o konfiguracji oddolnej the top-down orientation | Przemysłowe drukarki 3D o konfiguracji standardowej the bottom-up orientation | |

| Zalety | – niższy koszt produkcyjny – duża dostępność i łatwość obsługi | – duża wielkość przestrzeni roboczej – szybsze tempo budowy |

| Wady | – niewielkie rozmiary przestrzeni roboczej – mniejszy zakres przetwarzanych materiałów – konieczność przeprowadzenia obróbki postprocesingowej w związku z zastosowaniem dużej ilości podpór | – wyższe koszty produkcyjne – obsługa wymagająca dużej wiedzy oraz doświadczenia operatora urządzenia – zmiana materiału wymuszająca opróżnienie z materiału całego zbiornika |

| Popularni producenci drukarek 3D | Formlabs | 3D Systems |

| Wielkość przestrzeni roboczej | do 145 x 145 x 175 mm | do 1500 x 750 x 500 mm |

| Typowa grubość warstwy | 25-100 µm | 25-150 µm |

| Dokładność wymiarowa | ± 0,5% (dolna granica: ± 0,010 – 0,250 mm) | ± 0,15% (dolna granica ± 0,010 – 0,030 mm) |

Struktura podporowa

Części wykonywane w technologii SLA wymagają każdorazowego zastosowania struktur podporowych. Są one drukowane z tego samego materiału co budowany obiekt i po zakończonym procesie zostają ręcznie usuwane. Sposób orientacji części determinuje zarówno lokalizację, ilość, jak i również wielkość koniecznych struktur podporowych. Zaleca się, aby powierzchnie tzw. krytyczne o mniejszej wytrzymałości nie stykały się bezpośrednio z materiałem podporowym.

Sposób orientacji części i zastosowanej struktury podporowej uzależniony jest od konfiguracji drukarki 3D. W przypadku systemów typu top-down orientation wytyczne dotyczące struktur podporowych są bardzo podobne, jak dla technologii FDM. Wykorzystywane są one przede wszystkim jako konstrukcje podpierające elementy zwisające, które nie przylegają bezpośrednio do platformy roboczej. Graniczny kąt zwisającego elementu wynosi zazwyczaj 30°C. Najczęściej elementy drukowane są płasko, co pozwala na zminimalizowanie ilości zastosowanych podpór oraz zmniejszenie całkowitej liczby warstw materiału.

W przypadku systemów typu bottom-up orientation stosowane struktury podporowe odgrywają duże większe znaczenie. Oprócz podpierania elementów zwisających, ich głównych zadaniem jest minimalizacja przekroju poprzecznego każdej z nałożonych warstw materiału. Występujące podczas etapu złuszczania/odrywania elementu siły mogą doprowadzić do oderwania się jej od platformy roboczej i w konsekwencji zniszczenia modelu. Wartość tych sił jest proporcjonalna do powierzchni przekroju poprzecznego każdej z warstw materiału. Z tego powodu tak ważnym jest zmniejszenie wcześniej wspomnianych przekrojów. Ponadto części, w celu uzyskania właściwej struktury, drukowane są zawsze pod pewnym kątem.

Rysunek 4. Źródło: www.buildyourownsla.com

Zwijanie się elementów

Jednym z najczęściej występujących problemów, związanych z dokładnością elementów wydrukowanych w technologii SLA, jest ich zwijanie się. Zjawisko to przypomina charakterystyczne dla technologii FDM odkształcanie się części. Przyczyną jej występowania jest nieznaczne kurczenie się żywicy, które występuje wskutek padającej wiązki lasera. W przypadku gdy skurcz osiąga większą wartość, pomiędzy nowo nałożoną warstwą, a wcześniej już utwardzonym materiałem powstają naprężenia wewnętrzne. Ich duża wartość powoduje wystąpienie zjawiska zwijania się części.

Przyleganie warstw materiału

Elementy wydrukowane w technologii SLA posiadają izotropowe właściwości mechaniczne. Związane jest to z brakiem pełnego utwardzenia ciekłej żywicy. Pojedyncze przejście lasera jest niewystarczające, natomiast kolejne przejścia pomagają jedynie wstępnie utwardzonym warstwom połączyć się ze sobą we właściwy sposób. W rzeczywistości zjawisko utwardzania trwa nawet po zakończeniu procesu budowy modelu.

W celu polepszenia jakości przylegania warstw materiału, a tym samym właściwości mechanicznych drukowanych części, zostają one poddane powtórnemu naświetlaniu. Proces “dotwardzania” odbywa się w specjalnych skrzynkach utwardzających, gdzie obiekt wystawiony jest na intensywne promieniowanie UV, czasami również w podwyższonych temperaturach. Tego typu zabieg pozwala na poprawę twardości oraz odporności elementu na działanie wysokiej temperatury, czyniąc ją jednocześnie bardziej kruchą.

Badania pokazują, iż wykonane w technologii SLA na desktopowej drukarce 3D ze standardowej bezbarwnej żywicy próbki testowe, które po zakończeniu procesu wydruku zostały poddane dodatkowemu utwardzaniu wykazują duże lepsze właściwości mechaniczne. W porównaniu do próbek niepoddanych ponownemu naświetlaniu posiadają prawie 2-krtonie wyższą wytrzymałość na rozciąganie. Wzrosła również ich odporność na działanie wysokich temperatur, przy jednoczesnym zmniejszeniu wydłużenia przy zerwaniu.

Długotrwałe wystawienie części na działanie promieni UV, w tym także promieni słonecznych, ma negatywny wpływ na ich właściwości fizyczne oraz sam wygląd. Może doprowadzić m.in. do opisanego wcześniej zjawiska zwijania się elementu, jego nadmiernej kruchości oraz zmiany koloru. Z tego powodu zaleca się wcześniejsze pokrycie powierzchni modelu warstwą ochronnej i przezroczystej farby akrylowej.

III. Materiały wykorzystywane w technologii SLA

Materiałem wykorzystywanych w technologii SLA są termoutwardzalne ciekłe żywice fotopolimerowe. Przemysłowe drukarki 3D, w odróżnieniu od desktopowych, oferują dużo szerszy zakres możliwych do przetworzenia materiałów, a tym samym uzyskiwanych właściwości wydrukowanego modelu. Wykorzystywane materiały termoutwardzalne, w porównaniu do termoplastycznych używanych w technologiach SLS lub FDM, są dużo bardziej kruche. Z tego powodu części wykonane w technologii SLA nie są zazwyczaj używane jako modele funkcjonalne, które poddawane są znacznym obciążeniom. Rozwój nowoczesnych materiałów, dedykowanych również dla Stereolitografii, może jednak zmienić tę sytuację w niedalekiej przyszłości.

W poniższej tabeli podsumowano zalety oraz wady najczęściej stosowanych materiałów:

| Materiał | Właściwości |

| Standardowa żywica | – duża gładkość powierzchni elementu – stosunkowo krucha |

| Czysta żywica | – przezroczysty materiał – konieczność przeprowadzenia dodatkowej obróbki w celu uzyskania wysokiej jakości wykończenia elementu |

| Żywica odlewnicza | – możliwość tworzenia wzorów form odlewniczych – niewielka ilość popiołu po wypaleniu |

| Żywica o podwyższonej wytrzymałości | – właściwości mechaniczne zbliżone do ABS lub PP – niska odporność na działanie wysokich temperatur |

| Żywica wysokotemperaturowa | – duża odporność na działanie wysokich temperatur – budowanie oprzyrządowania do formowania wtryskowego – wysoki koszt zakupu materiału |

| Żywica dentystyczna | – biokompatybilność – wysoka odporność na ścieranie – wysoki koszt zakupu materiału |

| Żywica kauczukopodobna | – właściwości zbliżone do gumy (materiał gumopodobny) – stosunkowo niska dokładność wymiarowa |

IV. Postprocesing – obróbka wykańczająca

Podstawowa obróbka postprocesingowa polega na ręcznym usunięciu struktur podporowych, co prowadzi do pozostawienia wyboistej powierzchni w miejscu styku z modelem. Dodanie dodatkowej warstwy materiału (co najmniej 0,1 mm) dla celów późniejszego szlifowania pozwala na uzyskanie dużo wyższej dokładności oraz redukcję śladów łączenia materiału modelowego oraz podporowego.

Ponadto wydrukowane elementu mogą zostać wykończone do bardzo wysokiego standardu przy użyciu różnych metod obróbki wykańczającej. Do najczęściej stosowanych metod można zaliczyć: szlifowanie (w tym również na mokro), polerowanie, malowanie natryskowe (chroniące przed nadmiernym promieniowaniem UV) oraz powlekanie powierzchni specjalnym olejem mineralnym (redukujące jasne plamy na powierzchni modelu oraz tworzące jego ładne i równomierne wykończenie).

V. Korzyści i ograniczenia związane z zastosowaniem technologii SLA

Technologia SLA, z uwagi na możliwość drukowania bardzo precyzyjnych detali o rozmiarach rzędu nawet kilku mikronów, znajduje szerokie zastosowanie w wielu gałęziach przemysłu, medycynie oraz jubilerstwie. Najczęściej wykorzystywana jest do prototypowania bardzo precyzyjnych oraz dokładnych modeli stosowanych w formach odlewniczych. Poniżej zaprezentowano najistotniejsze korzyści oraz ograniczenia technologii SLA:

+ budowanie precyzyjnych oraz dokładnych detali o skomplikowanych i złożonych geometriach.

+ uzyskiwanie wysokiej dokładności wymiarowo-kształtowej drukowanych modeli.

+ uzyskiwanie bardzo dużej gładkości powierzchni, co pozwala na produkcję prototypów wizualnych.

+ szeroki zakres przetwarzanych materiałów, takich jak m.in. żywice elastyczne, przezroczyste oraz odlewnicze.

+ możliwość łatwej obróbki postprocesingowej przy użyciu różnych metod obróbki wykańczających (większość z wykorzystywanych żywic daje się łatwo obrabiać)

– stosunkowo duża kruchość części uniemożliwiająca ich wykorzystanie jako prototypów funkcjonalnych.

– duża wrażliwość na długotrwałe działanie promieni słonecznych, która wpływa na pogorszenie właściwości mechanicznych oraz wyglądu detalu.

– ograniczona wielkość drukowanych detali (najczęściej małe elementy).

– konieczność właściwej orientacji części pod pewnym kątem na platformie roboczej oraz stosowania struktur podporowych.

– wymagane przeprowadzenie obróbki wykańczającej, przede wszystkim w celu usunięcia śladów zastosowanej struktury podporowej.

VI. Praktyczne zasady wykorzystania technologii SLA

- Technologia SLA nadaje się do produkcji precyzyjnych wizualnych prototypów oraz modeli o bardzo gładkiej powierzchni oraz występujących w nich drobnych detalach, z szerokiego spektrum żywic termoutwardzalnych.

- Struktury podporowe mają decydujące znaczenie dla właściwego wykonania części. W przypadku gdy wymagane jest uzyskanie powierzchni o dużej powierzchni, należy unikać jej kontaktu/styku z materiałem podporowym.

- Desktopowe drukarki 3D stanowią idealne rozwiązanie do produkcji precyzyjnych i niewielkich detali (porównywalnych do formowania wtryskowego) w przystępnej cenie.

- Wielkość przestrzeni roboczej przemysłowych drukarek 3D (nawet do 1500 x 750 x 500 mm) umożliwia wytwarzanie dużych części.

tłumaczenie i opracowanie: Dawid Zieliński

Katedra TMiAP, Wydział Mechaniczny Politechniki Gdańskiej

Więcej na temat usług dla tej technologii na stronie drukowanie 3D