- Strona główna

- Oferta

- SG+ MODULE

SG+ MODULE

W wytwarzaniu przyrostowym do zastosowań metalowych konstrukcje podporowe mają szersze zastosowanie niż tylko podpieranie części podczas procesu budowania. Optymalna generacja podpór metalowych minimalizuje również odkształcenia, zapobiega awariom procesu budowania i skraca obróbkę wykańczającą. SG+ Module oferuje wszystkie narzędzia potrzebne do znalezienia optymalnej orientacji części, odpowiedniego rodzaju podpory, dobrego zakotwiczenia, wymiany ciepła i nie tylko.

Możliwości SG+ Module

| przewodność cieplna i unikanie deformacji

| zmniejszenie liczby błędów konstrukcyjnych dzięki narzędziom do weryfikacji procesu budowania

| odzyskiwanie proszku

| optymalizacja orientacji części

|

Rola oprogramowania w wytwarzaniu przyrostowym z metali

Wytwarzanie przyrostowe części metalowych może stawiać wysokie wymagania. Dzisiejszy rynek definiuje początkową krzywą uczenia się jako dwuletni okres charakteryzujący się eksperymentami prób i błędów, awariami procesu budowania, wydanymi pieniędzmi i czasem, a wszystko to w połączeniu z okazjonalnym poprawnym procesem budowania. Konieczne jest zatem dokładne zrozumienie tego, jak działa proces przyrostowego wytwarzania metali.

Pomimo że zrozumienie i rozważenie całego procesu produkcyjnego, od charakterystyki proszku po wytyczne projektowania i parametry procesu, wliczając w to etapy przetwarzania końcowego, jest kluczowe, niektóre z głównych przeszkód związanych z wytwarzaniem przyrostowym metali to naprężenia termiczne, odkształcenia i skurcz. To, w jaki sposób użytkownik ulokuje modele 3D na platformie roboczej i wygeneruje struktury podporowe, ma ogromny wpływ na powodzenie wydruku.

Dlatego oprogramowanie odgrywa kluczową rolę w procesie wytwarzania przyrostowego z metali. Oprogramowanie Materialise Magics, jądro naszego elastycznego pakietu programów, jest oparte na dogłębnym zrozumieniu mechanizmów stojących za przyrostowym wytwarzaniem metali, kierując użytkownika w kwestiach takich, jak najlepsza orientacja części i tworzenie supportu. Szereg zaawansowanych narzędzi do weryfikacji procesu budowania analizuje ryzyko konstruowania części i jej struktur podporowych, aby pomóc wykryć i uniknąć problemów.

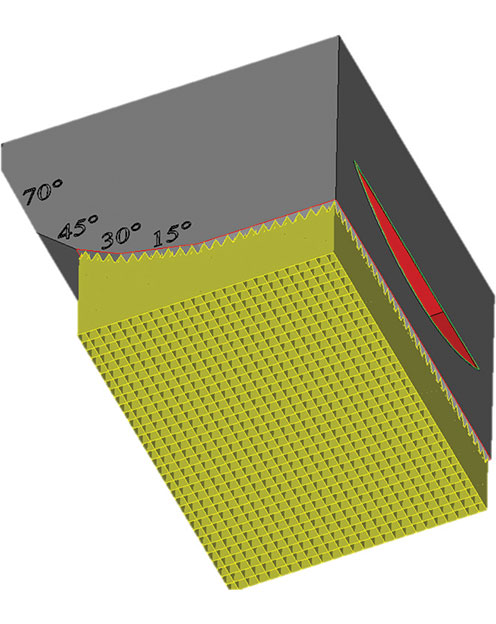

Właściwa orientacja dla udanych wydruków

Dobra orientacja części jest pierwszym krokiem do pomyślnego procesu wytwarzania, z wyjątkiem zniekształcenia lub przedwczesnego zakończenia procesu. Można zapobiec zniekształceniu, ograniczając powierzchnię każdej warstwy i kontrolując w ten sposób nagromadzanie się ciepła. Duże różnice temperatur między dwiema kolejnymi warstwami mogą pogorszyć jakość wykonania i doprowadzić do błędów konstrukcyjnych, dlatego potrzebne jest narzędzie, które pozwoli przeanalizować powierzchnię każdej warstwy wraz z rozkładem ciepła wewnątrz konstrukcji.

Jednym z najnowszych narzędzi w Materialise Magics jest wykres rozmieszczania wysokości warstw dostosowany do zastosowań metalowych, który daje pełną kontrolę procesu drukowania.

Dzięki wykresowi rozmieszczenia wysokości warstw, można szybko wyobrazić sobie pole powierzchni przypadające na warstwę, aby ulepszyć część oraz jakość części i wykonania. Może być to wykonane na jednej bądź więcej wybranych częściach lub na całej platformie roboczej. Narzędzie to uwzględnia także struktury podporowe.

W przypadku maszyn produkcyjnych do wytwarzania przyrostowego metali, które wyposażone są w więcej niż jeden laser, opcja wielooptyczna “multi-optics” zapewnia równomiernie rozłożone obciążenie robocze. Można dostosować orientację modeli lub ustawić je w różnych strefach platformy roboczej, a następnie wyeksportować wszystkie dane do programu Excel – do bardziej szczegółowej analizy wyników, pomagając osiągnąć optymalną orientację wydruków.

Narzędzia do definiowania orientacji w Magics pomagają inteligentnie ustawiać części. Może to prowadzić do redukcji struktur podporowych, zmniejszenia zużycia materiału oraz redukcji obróbki wykańczającej. Dzięki narzędziu “Orientation Optimizer” do optymalizacji orientacji, można, na przykład, zaznaczyć obszary części, przy których nie chcemy mieć żadnych struktur podporowych. Są one następnie prowadzone do pozycji, w której strefy te są samonośne. Narzędzie do automatycznego ustawiania “Automatic Placement” ułatwia pozycjonować części, wykonując część pracy za użytkownika.

W zależności od celu, optymalna orientacja, może polegać na odpowiedniej równowadze pomiędzy zmniejszoną powierzchnią na warstwę a ilością potrzebnej podpory. Dzięki dodatkowemu narzędziu do supportu otrzymuje się obraz, w jaki sposób struktury podporowe mogą wyglądać po ich wygenerowaniu. Podgląd aktualizowany jest w czasie rzeczywistym podczas orientacji, zmniejszając liczbę iteracji.

Optymalny support dla każdej geometrii

W wytwarzaniu przyrostowym z metali, struktury podporowe spełniają szersze zastosowanie niż tylko podpieranie części w trakcie procesu budowania. Wytworzenie optymalnego supportu minimalizuje odkształcenie, zapobiega błędom konstrukcyjnym oraz redukuje obróbkę wykończeniową.

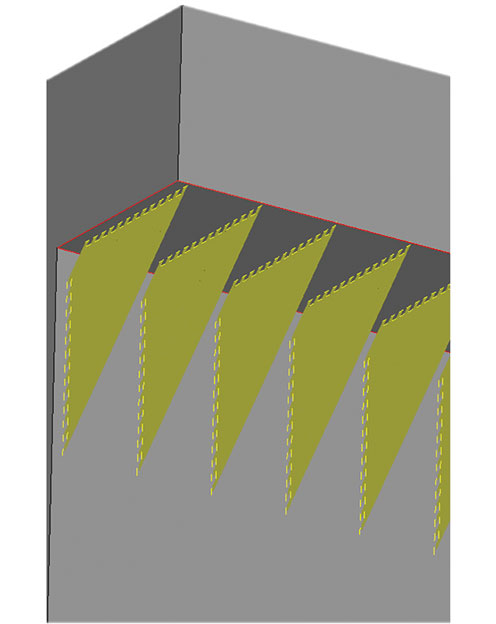

Istnieje szeroki zakres różnych typów supportów, z których każdy ma swoje unikalne korzyści. W zależności od geometrii części, określony wybór prowadzi do najlepszych wyników. Dla przykładu, supporty o strukturze drzewa lub stożków są szczególnie interesujące w przypadku małych, cienkich części i biżuterii.

Materialise Magics zapewnia struktury podporowe na drodze procesu półautomatycznego. Można ustawić niestandardowe zestawienia parametrów i później łatwo, w razie potrzeby, dopracowywać je. Można także tworzyć własne struktury supportowe w CAD, a następnie importować je do Materialise Magics.

Zarządzanie rozkładem ciepła i unikanie deformacji

Aby skuteczniej przewodzić ciepło z drukowanego modelu na platformę konstrukcyjną, Magics pozwala na użycie wolumetrycznych elementów podpierających. Elementy te zapewniają również uniknięcie deformacji poprzez mocne zakotwiczenie części w platformie roboczej. Za pomocą biblioteki oprogramowania można pogrubić określone supporty, a także wybierać między różnymi strukturami: bryłami, blokami, stożkami, drzewami i nie tylko.

|  |  |  |  |

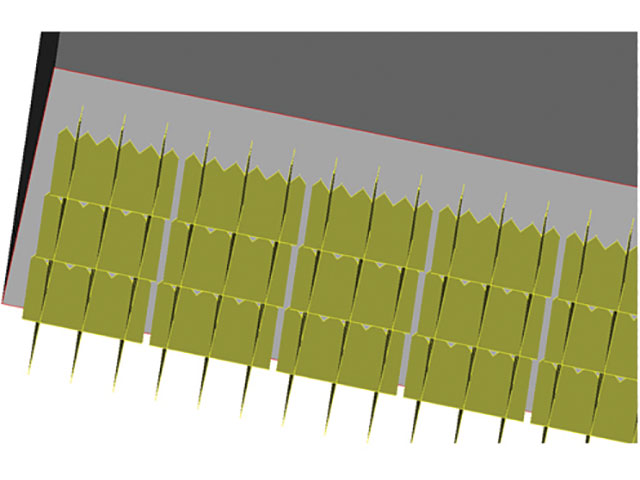

Blokowe struktury podporowe wyglądają jak siatka linii, z których każda przyjmuje zwykle grubość jeziorka stopionego materiału. Możliwe jest pogrubienie brzegu siatki, aby uzyskać skuteczne przewodzenie ciepła i uniknięcia zniekształceń.

Strategie poprawy trwałości drukowanych części

System recoatera w maszynach typu „Powder bed” może mieć znaczący wpływ na modele oraz ich struktury podporowe podczas procesu drukowania, co może doprowadzić do przemieszczenia się wydruków. W dodatku zdeformowane krawędzie części mogą wystawać ponad złoże proszku, co może potencjalnie doprowadzić do kolizji, mogącej uszkodzić część i/lub mechanizm recoatera. Mocne przytwierdzenie do platformy jest zatem niezbędne.

Dzięki narzędziu przeskalowania obszaru rzutowania platformy, można powiększyć struktury supportowe oraz wzmocnić połączenie z platformą. Rozmiar, kształt, stopień wypełnienia oraz inne parametry także wpływają na wytrzymałość struktur podporowych. Dla przykładu, cylindryczne połączenie platformy może zmniejszyć liczbę błędów konstrukcyjnych, oferując silniejsze połączenie z platformą roboczą.

Łatwo usuwaj supporty, zachowując jakość powierzchni

W przypadkach, gdy konstrukcje podporowe muszą być usuwane ręcznie, łatwo wyłamywane struktury i inteligentne ich rozmieszczenie na etapie projektowania mogą znacznie skrócić czas post processing’u.

Materialise oferuje w pełni oraz półautomatyczne oprogramowanie do generowania supportu dla wytwarzania przyrostowego metali.

Inteligentne rozmieszczenie supportów

Jeśli konstrukcje podporowe zwykle dotykają części w dwóch różnych obszarach. Wewnątrz pionowego otworu, można pracować z podporami ustawionymi pod kątem. Dzięki temu rozwiązaniu można ręcznie poprowadzić struktury podporowe z części na platformę konstrukcyjną, unikając niepotrzebnych punktów kontaktowych.

Jeśli nie można uniknąć połączenia z pewnym obszarem modelu, można poprowadzić struktury podporowe do obszaru, który jest łatwiejszy w obróbce, takiego jak powierzchnia płaska aniżeli zakrzywiona. Dzięki narzędziu przeskalowania rzutowania platformy można również zmniejszyć szerokość struktur podporowych, aby ograniczyć obszar, który wymaga przetwarzania końcowego.

Łatwe usuwanie struktur supportowych

Solidne struktury podporowe mogą być połączone z drobnymi podporami, które są mocne, ale łatwe do usunięcia, lub mogą wybrać wstępnie zdefiniowane punkty oderwania. Te ostatnie mają formę klepsydry i pękną w środku. Pozwala to uniknąć wgłębień, które mogą wynikać ze złego usuwania podpory i uszkodzenia części. Podzielone bloki supportowe lub odstęp pomiędzy strukturami supportowymi również ułatwia usuwanie podpór. Po wykorzystaniu tego rozwiązania można wygładzić powierzchnię.

Innym sposobem na usunięcie struktur podporowych bez pogorszenia jakości powierzchni jest dodanie dodatkowego materiału w miejscach, w których potrzebne są struktury podporowe. Można je następnie frezować w celu uzyskania zamierzonego ostatecznego kształtu, co w Magics nazywa się odsunięciem frezowania “milling offset”.

Odzyskiwanie cennego proszku

Oprócz funkcji do przygotowywania danych, oprogramowanie komunikacyjne maszyny wpływa również na jakość i powodzenie wytwarzanych przyrostowo części metalowych. Samemu procesowi budowania można przypisać różne strategie skanowania do poszczególnych struktur podporowych. Dla przykładu, struktury podporowe mogą zostać zeskanowane co dwie warstwy, przyspieszając proces skanowania i zmniejszając naprężenia.

Dzięki procesorom drukowania Materialise, oprogramowaniu kontroli platformy i inspekcji, możliwa jest pełna kontrola procesu wytwarzania przyrostowego z metali. Mogą one sprawdzać strategię procesu drukowania, monitorować i rejestrować dane w czasie rzeczywistym oraz oszczędzać cenny czas i materiały dzięki badaniu głównych przyczyn nieudanych procesów budowania. Celem jest przewidywanie i wykrycie błędów przy mniejszym wysiłku i zwiększanie ogólnej pewności co do jakości gotowych części metalowych.